Category Archives: Mạ Crom Cứng ( Hard Chrome plating )

Lớp mạ crom này có độ cứng và chịu mài mòn rất tốt,

dùng để mạ các chi tiết máy và công cụ bị mài mòn .

Ví dụ : Khuôn mẫu dụng cụ đo , trục cán màng , trục lô và

những chi tiết máy bị mài mòn, kéo dài thời gian sử dụng.

Có thể xem thêm về những sản phẩm thông dụng cần mạ crom cứng tại đây : https://giacongxima.com/xi-ma-crom-cung/

Lớp mạ crom có độ cứng rất cao, độ cứng HB bằng 100-1000,

vượt qua thép tôi, chỉ kém kim cương, chịu mài mòn,

chịu nhiệt tốt, ở nhiệt độ 450-500 độ C mới bị ô xi hóa biến màu.

Độ dày lớp mạ crom cứng thường là 5-80um.

Độ dày lớp crom cứng đặc biệt có thể đạt đến 300um,

nhưng độ dày lớp mạ tăng lên, độ bám chắc giữa lớp mạ với kim loại nền giảm đi.

Trong chế tạo cơ khí, dao cụ, khuôn mẫu, dụng cụ đo v.v…

được mạ crom cứng có thể tăng tuổi thọ gấp 3-5 lần.

Mạ crom cứng có thể mạ phục hồi những chi tiết bị mài mòn.

Ví dụ : Mạ phục hồi ty ben thủy lực , trục lô cán , và các chi tiết máy móc khác.

Xem thêm : Ưu Điểm Của Lớp Crom Cứng Trên Kim Loại >>>

https://giacongxima.com/ximacrom7/

Dưới đây công ty chúng tôi xin giới thiệu đến quý khách hàng công nghệ và quy trình mạ crom cứng, nếu khách hàng quan tâm xin liên hệ để được tư vấn trực tiếp.

Quy Trình Công Nghệ Mạ Crom Cứng.

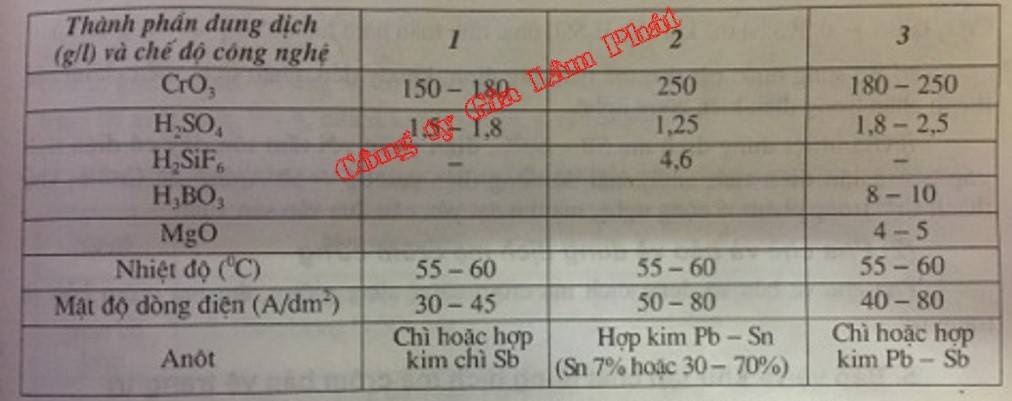

Thành phần dung dịch và chế độ công nghệ mạ crom cứng xem bảng 9-2.

Đặc điểm thao tác mạ crom cứng.

1) Mạ crom cứng có khả năng phân bố kém,

khi mạ những chi tiết phức tạp lúc đầu phải sử dụng dòng điện

đột kích gấp 2 lần dòng điện bình thường để mạ crom đồng đều,

sau đó, tiến hành mạ với dòng điện bình thường.

2) Khi mạ lớp mạ crom cứng dày ,

cần phải tiến hành xử lý chi tiết mạ ( tiến hành gia nhiệt chi tiết trong bể mạ hoặc trong hồ nước nóng ngoài bể mạ )

để tránh kim loại nền bị nở ra trong quá trình mạ, gay bong.

trong quá trình mạ phải khống chế nhiệt độ của dung dịch mạ trong khoản +-2.

3) Khi mạ crom cứng , sử dụng dòng điện lớn, điện áp cao,

vì vậy giá treo mạ phải có diện tích tiết diện ngang đủ và tiếp xúc tốt,

để đàm bảo được mật độ dòng điện. thông thường ,

phải tính toán diện tích tiết diện ngang dẫn điện là 120-150 A/cm2.

4) Sau khi mạ phải khử hydro trên 3 giờ,

ở nhiệt độ 180-200 độ C, để tránh giòn hydro.

5) Khi mạ crom cứng, chi tiết thép đúc không được tẩy dầu hóa học ,

tẩy dầu điện hóa, tẩy dầu axit và kiềm thâm nhập lỗ xốp thép đúc, dẫn đến không mạ được crom.

6) trong quá trình mạ crom cứng không để mất điện,

bởi vì khi ngắt điện bề mặt lớp mạc rom bị thu động hóa,

độ bám chắc của lớp mạ không tốt.

Pha chế dung dịch mạ crom.

1) pha chế dung dịch mạ.

a) căn cứ vào thể tích bể mạ, tính toán các loại hóa chất Cro3 và H2SO4 cho vào bể mạ.

b) cho nước cất vào bể mạ với thể tích bằng 2/3 thể tích bể mạ.

c) cho CrO3 vào bể mạ khuấy đều cho tan hết.

d) Vùa khuấy vừa cho dần dần H2SO4 tinh khiết ( Hàm lượng gốc so4-2 trong CrO3 là 0.1-0.3

vì thế khi cho H2SO4 phải tính toán hàm lượng SO4-2 có trong CrO3)

e) bổ sung nước cất đến thể tích quy định, khấy đều,

phân tích, điều chỉnh các thành phần trong điều kiện công nghệ.

i) Gia nhiệt dung dịch mạ crom 50-60 độ C.

điện phân với tấm tôn dày có diện tích gấp 3-5 lần diện tích anot,

mật độ dòng điện catot 5-10 A/dm2 để Cr+6 bị khử thành Cr+3 trong phạm vi công nghệ ,

mạ thử đạt yêu cầu đưa vào sản xuất.

2) pha chế và bảo vệ dung dịch mạ crom cứng.

pha chế dung dịch mạ crom cứng cũng giống như mạ crom bảo vệ trang trí.

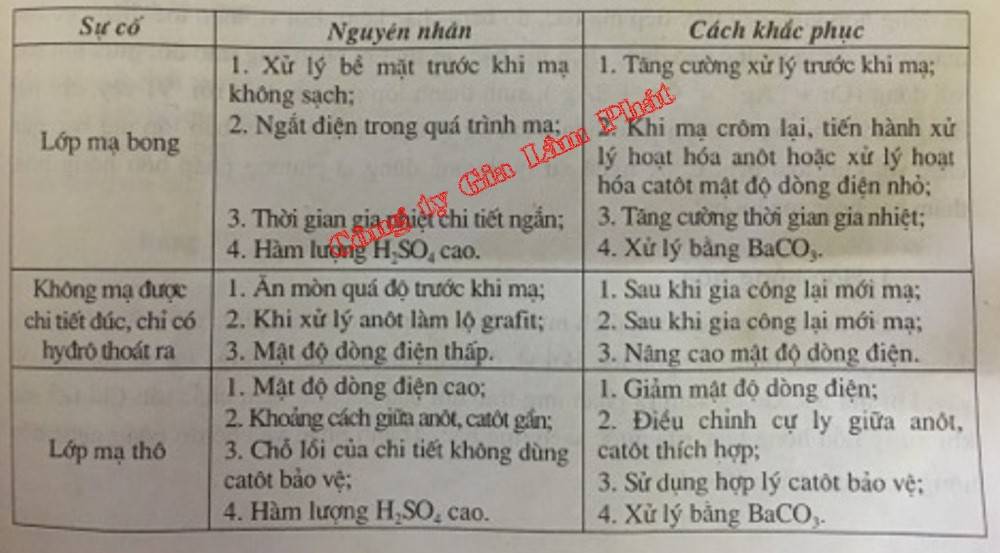

Những sự cố và phương pháp khắc phục xem bảng dưới đây: